东莞市望辉机械有限公司

http://www.xwhcnc.com/

电 话:13923413250

邮 箱:xwh@xwhcnc.com

地 址:东莞市大朗镇犀牛陂村雅瑶街(瓦窑街)35号

点击量:2886

时间:2019-06-18

时至今日手机已经成为人们生活中不可缺少的一部分,手机从诞生之日的通话功能到如今生活应用的方方面面,它经历了翻天覆地的变化。手机外观也同样如此,如今陶瓷手机盖板逐渐成为主流,它带给人一种完美的视觉和触觉感受。今天让我们来看看要制造一片完美的陶瓷手机盖板到底要经历一个怎样的过程。

陶瓷手机盖板的制作是包含了很多复杂的工艺,,包括粉体制备→盖板成型→脱脂→烧结→CNC加工→抛光研磨→打孔→检测→镭射/PVD镀膜装饰→AF镀膜→包装等,下面我们就逐一来了解。

注:整个工艺制程需根据最终产品的结构和坯体设计来调整不同的加工方案,加工工艺顺序也会有调整。

一、陶瓷粉体的制备

手机陶瓷盖板的原材料是氧化锆,主要通过一块矿石来制备,通俗来讲是通过工艺将矿石破坏,采用一系列复杂的工艺将氧化锆提炼出来。关于氧化锆的提纯目前主要有以下几种方式:

1

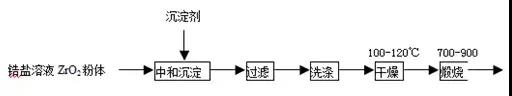

沉淀法

这里包括共沉淀法和水解沉淀法,据了解,三环和东方锆业的粉体制备主要采用的是这种方法。

其中共沉淀法优势在于设备工艺简单,生产成本低廉,且易于获得纯度较高的纳米级超细粉体,因而被广泛采用。但是共沉淀法的主要缺点是没有解决超细粉体的硬团聚问题,粉体的分散性差,烧结活性低。

图:中和沉淀法工艺流程图

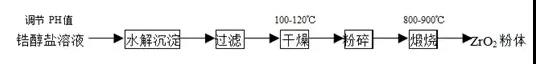

水解沉淀法分为锆盐水解沉淀和锆醇盐水解沉淀两种方法。优势在于粒子的大小和形状均一,化学纯度和 相结构的单一性好等,缺点是设备和工艺较为复杂,成本较高。

图:锆醇盐水解法工艺流程图

共沉淀法和水解沉淀法的后工序都是煅烧,其温度越高,则粉体的晶粒度越大,团聚程度越高。2

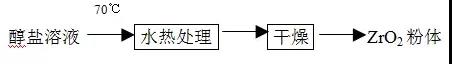

水热法

据了解,目前国瓷制备粉体有采用此种方法。

在高压釜内,锆盐(ZrOCl2)和钇盐(Y(NO3)3)溶液加入适当化学试剂,在高温 (>200℃)、高压(≈10MPa)下反应直接生成纳米级氧化锆颗粒,形成钇稳定的氧化锆固溶体。

图:水热法工艺流程图

水热法优点为粉料粒度极细,可达到纳米级,粒度分布窄,省去了高温煅烧工序,颗粒团聚程度小。缺点为设备复杂昂贵,反应条件较苛刻,难于实现大规模工业化生产。

除此之外,还有溶胶凝胶法、微乳液法,在表格中有优劣势对比,这里就不一一介绍了。目前制备粉体的知名企业有三环(自用)、东曹、国瓷、东方锆业等。

二、陶瓷盖板成型

制造好的粉体进入了盖板成型阶段,目前在陶瓷盖板的成型领域,主要有注塑、干压及流延,由于陶瓷有高的收缩率,因此不论哪种成型都需要将氧化锆粉体与成型剂混合在一起。其中以实际盖板生产的案例来看,以干压和流延为主流,比如小米MIX 2及初上手机的陶瓷盖板就是干压成型,小米5与小米6的陶瓷盖板是流延成型。

1

干压成型

干压成型是采用压力将陶瓷粉料压制成一定形状的坯体。主要生产轻量型、高刚性的扁平形状陶瓷制品,生产效率高,适合大量生产,成本低,材料利用率高,剪切性及回收性良好。

目前三环为小米制造的陶瓷后盖除了小米5与小米6,MIX系列均采用干压成型,是盖板主流成型工艺之一。

2

注射成型

这种方式成型类似塑胶成型,是将聚合物注射成型方法与陶瓷制备工艺相结合而发展起来的一种制备陶瓷零部件的新工艺。主要生产外形复杂、尺寸精确或者带嵌件的小型精密陶瓷件,生产效率高。但其喂料配方、混炼及模具开发都是难点,模具设计和注射熔体充模流动状态直接影响成型坯体的质量。

丁鼎陶瓷在陶瓷注射成型方面有着成熟的制作经验,是目前业内做陶瓷粉末注射成型工艺领先企业。

3流延成型

流延成型的技术较难,需时间摸索,是薄片陶瓷材料的一种重要成型方法,具有速度快、自动化程度高、效率高、组织结构均匀、产品质量好等特点。三环是流延成型产能最大的厂商,自己本身也做流延设备。

三、脱脂

脱脂是通过加热或其他物理化学方法,将注射成型坯体内有机物排除。这一阶段耗时长,且成型坯体易产生缺陷;因此,脱脂的方法、机理和动力学研究十分重要。陶瓷脱脂工艺主要为热脱(占99%)方式。

四、烧结

烧结(sintering)是使材料获得预期的显微结构,赋予材料各种性能的关键工序。坯体在高温作用下,随着时间的延长,最后成为坚硬的具有某种显微结构的多晶烧结体,这种现象称为烧结。烧结是减少成形体中气孔,增强颗粒之间结合,提高机械强度的工艺过程。

宏观变化:体积收缩、致密度提高、强度增加。

微观变化:晶粒长大,气孔减少。

图 烧结体制备过程中的组织变化

随着工艺的成熟和订单的逐步释放,主流的手机背板生产企业已经采用脱脂烧结连续性的生产方式,采用如下这种AB式推板炉可连续大产能生产。

五、CNC加工

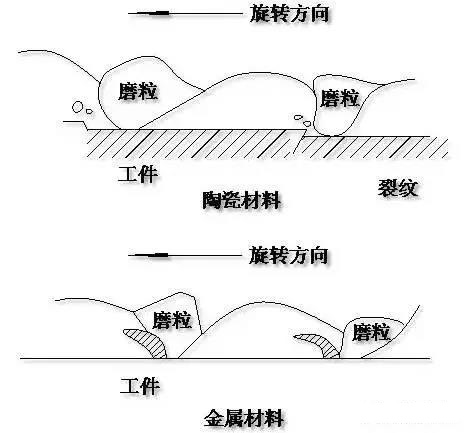

烧结后的陶瓷盖板坯料进入CNC加工段,主要是机身的修整处理,使手机机身曲线更加柔和,观感更舒适。由于陶瓷属于硬质材料,其磨削机理与金属材料有很大的差别,加工陶瓷对CNC机床的主轴、机身、刀具等都要求很高。而且加工效率也比玻璃及金属的慢好几倍。根据厚度大小不一,加工时间也会增长。目前陶瓷盖板的直通率在此工艺受到极大限制。

图 陶瓷和金属磨削原理对比

据大族激光专家透露,目前激光技术已经逐步应用在陶瓷盖板的后加工领域,主要集中在陶瓷背盖摄像头孔和指纹孔的切割打孔,以及陶瓷边框的按键孔和听筒孔等孔的粗加工;还有一部份是加工陶瓷背盖的边框部位的粗加工,目前在积极探索研发中。

未来,激光+CNC复合技术是一个不错的选择,可以通过激光开粗留下较小余量后用CNC精磨,既保证产品加工断面效果,没有崩边和消除不易察觉的微裂纹,而且缩短加工时间可以实现产能释放,在边,孔的批量加工有较大优势!

六、抛光研磨

由于陶瓷材料的特殊性,抛光分为粗抛、精抛及精修(视情况而定),每个抛光段使用的耗材也不一样。

抛光是使用微细磨粒弹塑性的抛光机对工件表面进行摩擦,使工件表面产生塑性流动,生成细微的切屑。抛光以滑动摩擦为主,利用绒布的弹性与缓冲作用,紧贴在瓷件表面,以去除前一道工序所留下的瑕疵、划痕、磨纹等加工痕迹,获得光滑的表面。对于手机盖板来说,还包括机身减薄,以下这款设备是专用的陶瓷盖板减薄设备。

七、CNC/激光打孔

打孔是抛光后的一道必备工序,主要有CNC和激光打孔两种。

八、检测

陶瓷盖板的检测与3D玻璃类似,但多了一项微裂纹检测,其它包括轮廓度、整体翘曲度、截面翘曲度、整个盖板的厚度等。

九、镭射/PVD

镭雕是利用高能量密度的激光对工件进行局部照射,使表层材料汽化或发生颜色变化的化学反应,从而留下永久性标记的一种打标方法。是目前陶瓷外壳表面处理的一种常用方法。

PVD指的是在气象中以物理或化学的反应过程,在工件表面形成具有特殊性能的金属或化合物涂层的方法。目前在玻璃、陶瓷及复合材料盖板均有应用,是后段表面装饰的重要工艺之一。

十、AF处理

利用蒸镀方式,在陶瓷表面镀上一层涂层,该涂层使陶瓷表面不易产生指纹,耐磨性佳。

十一、包装出货

将表面效果处理完的陶瓷盖板进行包装。

|

鑫腾辉客服

|