东莞市望辉机械有限公司

http://www.xwhcnc.com/

电 话:13923413250

邮 箱:xwh@xwhcnc.com

地 址:东莞市大朗镇犀牛陂村雅瑶街(瓦窑街)35号

点击量:1908

时间:2021-10-27

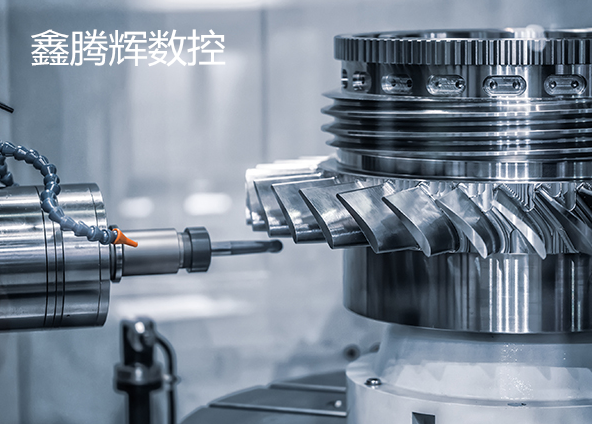

在现代制造业中,数控机床以其加工灵活性好、加工效率高、加工精度高等优点得到了广泛的推广应用。在数控机床的性能指标中,加工精度是最重要的指标,它不仅是机械制造业发展水平的重要体现,也是衡量技术水平和工业生产水平的重要指标之一。下面是提高数控机床加工精度的误差补偿研究。

加工错误概述

一般来说,影响数控机床加工精度的主要因素是加工系统误差和随机误差。具体包括:

①机床设备是机械制造的产物,难免会产生原始制造误差。

②数控机床依靠数控系统实现自动加工操作,因此数控系统的误差也会影响最终的加工精度。

③切削时会产生热量,使刀具产生一定程度的热变形,从而产生误差。

④ 机械切割会产生切割力。切削力还会使工件、刀具、夹具甚至机床本身变形,自然会带来误差。

⑤现代数控机床一般都集成了检测系统,但检测系统本身也可能存在误差。

⑥ 机床振动时,误差影响工作

⑦ 由于加工环境和操作条件的变化而引起的错误;最后,还有其他错误。

在分析确定可能引起机床加工误差的因素后,主要采取以下两项措施来提高加工精度:

① 通过改进设计,尽可能消除误差源,提高机床的制造装配水平和加工环境,采用高刚度机床主轴有效防止误差的发生,提高机床的制造精度。机床滚珠丝杠,最大限度地减少机床导轨的误差并预热机床。

②分析机床主轴的高刚度、高刚度、高刚度、高刚度、高刚度和高刚度。针对现有的加工误差形式,建立误差补偿模型,通过人工添加新的误差来达到补偿原有误差的效果,从而实现机床加工精度的软提升。

提高数控机床加工精度的误差补偿方法

在实际加工过程中,如果发现CNC加工精度降低,那一定是误差。这时,可以采用误差补偿的方法对已有的误差进行补偿,从而消除和调整误差。与传统机床不同,数控机床的加工过程是通过程序控制来实现的,即加工过程是自动化的。因此,在进行误差补偿时,还必须改进数控系统和加工程序。首先应确定误差的来源和形式,然后应用误差补偿方法。减少原错误的本质是人为地减少或消除新的错误。在这个过程中,我们需要通过分析、统计和归纳,掌握原始误差的特点和规律,

(1)切削力误差分量的识别。切削力由刀具零件决定,参数通过数学模型计算。建立数学模型后,可以及时发现问题并进行处理。另外,在加工过程中,幅度过大也会影响最终的加工精度。通过观察模型的额定参数,可以科学地得出最终的调整方案,将加工过程中的噪声和振动控制在可接受的范围内,从而影响到CNC加工工艺 到最大程度。

(2)错误识别。在CNC加工误差补偿中,首先要做的是识别误差。识别的准确性将直接影响误差补偿的准确性。错误识别是一项复杂且耗时的任务。国内外许多学者进行了相关研究,提出了许多误差识别方法,但总的来说,这些方法可以分为以下三类:单一误差直接测量、综合误差测量和间接测量。

(3)误差补偿技术。根据误差补偿的过程和原理,加工误差补偿技术可进一步分为三类:

①静态补偿法。这种方法是预先设定误差补偿值,然后根据设定值进行补偿,显然有很大的缺陷。

②实时误差补偿法。该方法基于硬件系统的检测和反馈。可根据反馈给补偿系统的信息实时调整补偿值,有效提高加工精度。缺点是无法补偿所有误差元素。

③综合动态补偿法。这是在实时误差补偿方法的基础上开发的,可以根据工况、环境条件和空间位置的变化动态调整补偿量,实现对各种误差的综合补偿。

|

鑫腾辉客服

|